|

|

Estudo e medição do coeficiente de atrito para processos de estampagem: Nos processos de estampagem a interação entre a superfície de contato do ferramental e do material que está sendo deformado representa um fator decisivo para a obtenção de uma peça. Como pode ser visto no vídeo 1, no caso de um embutimento profundo, há uma região da matriz que sofre um escoamento de material bastante considerável, essa região normalmente se encontra no raio de concordância da matriz. |

|

Vídeo 1. Estampagem convencional de um perfil circular. |

|

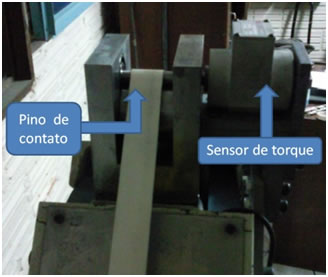

Avaliação do comportamento de lubrificantes para o processo de estampagem de chapas, como no caso do alumínio comercialmente puro (Al 1100), pode ser feita através do ensaio de dobramento sob tensão. O sistema de avaliação do coeficiente de atrito: A máquina usada para medição de atrito, figura 1, foi projetada com objetivo de medir e avaliar o coeficiente de atrito em estampagem e é baseada no ensaio dobramento sob tensão. O vídeo 2 mostra como se dá esse ensaio. Para tal, existem dois cilindros hidráulicos que tem a função de fazer uma tira de chapa, de alumínio (Al1100) de 1mm de espessura, por exemplo, deslizar sobre um pino, figura 2. |

|

|

|

Figura 1: Sistema de medição de coeficiente de atrito. |

Figura 2: Detalhe do contato entre chapa e pino. |

Vídeo 2. Ensaio de dobramento sob tensão. |

|

Dois tipos de ensaio são possíveis: um onde se deixa o pino pelo qual passa a chapa livre para girar, tendo como objetivo avaliar a força de dobra, e outro com o pino impedido de girar, de onde se retira além da força de dobra, a força de atrito. Existe ainda a possibilidade de se obter o torque no pina por onde a chapa passa. Esse ensaio tem como objetivo simular a passagem da chapa no raio de concordância da matriz, onde as tensões são mais altas. Para se chegar a um resultado de coeficiente de atrito podem ser usados 6 modelos que descrevem o atrito, que são: |

|

|

|

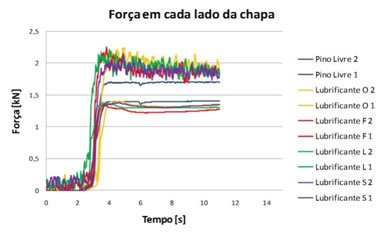

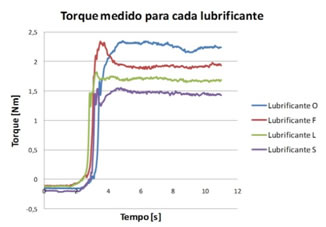

Os dados que podem ser obtidos pelos ensaios na máquina de avaliação de coeficiente de atrito são os deslocamentos, as forças atuantes em cada lado da chapa e o torque no pino, para cada lubrificante avaliado. Quando as forças de atuação, gráfico 1, são avaliadas, ocorre uma oscilação muito grande e a diferença entre a média das forças geradas para cada lubrificante torna difícil de se observar os efeitos individuais de cada lubrificante. Já para o torque, gráfico 2, há uma nítida diferença para cada lubrificante as oscilações são relativamente pequenas no perfil da curva. |

|

|

|

Gráfico 1: Índice 1 para força de tensão e 2 para força de contra-tensão. |

Gráfico 2: Torque medido no pino em contato com a chapa. |

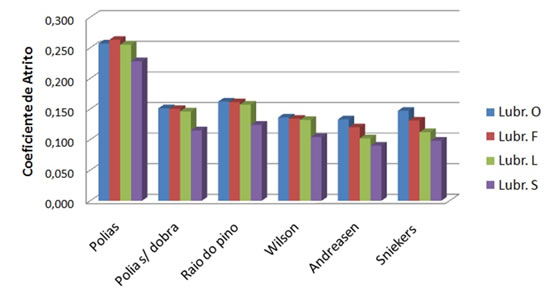

A partir dos resultados acima, é possível também calcular os coeficientes de atrito para cada lubrificante utilizando os 6 modelos de equações existentes. Isso é apresentado no gráfico 3. |

|

|

|

Gráfico 3: Coeficiente de atrito para cada lubrificante segundo as 6 equações diferentes. |

|

É possível através dos resultados acima verificar que o sensor de torque juntamente com os modelos de Andreasen e de Sniekers tornaram mais visíveis as atuações dos lubrificantes, gerando, por isso, resultados mais coerentes dos coeficientes de atrito. |

|

| versão pdf | |